时间:2023-09-23 浏览:

1、汽车电气线束的主干和分支的长度设计要合理

线束的主干线长度一般根据汽车上电器的实际位置,再合理设计线束各段的长度。 汽车线束设计的太长,不仅会造成材料的浪费,而且占用的空间也太大。 堆积的线束不仅影响外观,而且在车辆行驶过程中容易与周围部件摩擦,导致线束磨损,出现短路或断路等电气故障。 如果线束设计太短,组装将很困难或不可能。 所以线束的长度设计要考虑实际的走线路径,可以采用比实际长度多出一点的长度来保证实际线束总成的可靠性。

线束的分支应根据电器的装配情况预留足够的长度,线束上的接头预留量应根据电器的安装深度、插座的位置和开口方向适当增加 ,以及组装后的后部空间。 长度。

以电器中间的连接器为例:预留长度L=电器安装深度h+电器面板宽度0.7B+100mm。 电器装置的安装深度h是电器装置组装完成后,外装饰面到内部电器装置连接插座的距离。 电气安装面板宽度0.7B:约为电气安装前装饰面高度的0.7倍。

对于线束的其他连接器,在线束易于拆卸的前提下,应预留适当的长度。 需要注意的是,电连接器的插入方向必须留有大于2倍连接器长度的空间。

2、连接器的选择和布置应考虑装配的方便性和合理性

同一区域的连接器需要通过颜色、尺寸和内部定位来区分,防止误插。 连接器应位于容易找到的位置,并有足够的空间进行徒手操作或使用工具。 如果电气装置的安装比较隐蔽,后期维护和拆卸有困难,则应适当增加插入式连接器的分支长度,以方便实际检查和维护。

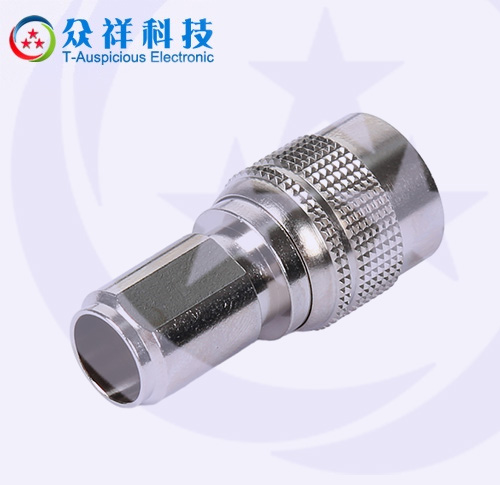

连接器的选择要符合标准要求,同时要考虑汽车的行驶过程,以适应长期高速运行。 积聚在整车机械系统中的油污和灰尘会长期腐蚀连接器和端子,容易导致连接器和端子老化,使插拔式连接器的护套松动,甚至腐蚀连接器和端子。

相关数据统计显示,汽车线束连接器和端子老化导致的电气系统问题占整个汽车电气系统问题的2/3。 因此,为了提高线束设计的可靠性,在相同电气参数的要求下,应选择质量更可靠的连接器。 对于外露的大电流金属端子,如开关、启动器上的接线端子,必须设计相应的橡胶件加以保护,以免意外短路。

3. 需要对线束进行运动检查

汽车上运动部件或启闭部件(如车门等)的线束需要按最大开度预留,该部件最小开度处线束的堆放空间和固定方式 也应该考虑。 所有布置在运动部件附近的线束应与运动部件至少保持 50 毫米的间隙。

汽车电气线束装配要点分析

1、线束固定点应布置合理,确保固定可靠

线束的布置要考虑线束的重量、固定方式的方便性和固定位置,设置足够合理的固定点来固定线束,避免线束下垂和移位。 图 1 显示了天花板线束的固定方法。 根据线束的方向和车身的特点,相邻两个固定点之间的距离一般不超过300mm。 同时,应避免尖锐的拐点,并在以垂直角度通过拐点时,在拐点的每一端设置安装孔。

线束末端和电气装置插入处,应在连接器前方不大于150mm处设置固定点。 在主线上的分支点设置一个固定点,固定点与分支点的距离不宜大于100mm。 图2是电气设备分支线束的固定方法。

2、线束与特殊部件连接时的注意事项

汽车上的运动部件包括油门踏板、制动踏板、离合器踏板、转向柱、座椅和雨刷电机。 在运动部件区域布置线束时,固定点与运动部件之间的间隙应保持25mm以上的安全距离。

线束靠近热源时,尽量远离热源。 与温度高于 150 °C 的部件的距离必须大于 50 mm。 如果布线位置不能避开排气管等高温部位,应加隔热垫保护线束,且距离至少125mm,有效降低线束周围温度。

线束的布置应考虑防止电磁干扰。 控制器的信号线及相关传感器支路应尽量远离干扰源,如电喇叭、电机等电气设备。 当传感器支路与大电流元件的电源线相邻时,间距应大于300mm,避免信号干扰。

三、搭铁线的装配工艺

接地点设置在车身结构和底盘上。 接地点的位置要求有平坦的接触区域,这样雨水就不会聚集。 即导电截面大,压降小,接地点不会因腐蚀而造成接触不良。

4、线束总成的工艺与美学

线束应与附件方向一致。 后备箱线束应尽量倾斜布置,采用卡扣、线夹、支架可使线束整体布局美观、整齐。 应提供相应的橡胶线孔,以便线束穿过钣金件。 底盘线束的接线原理是沿着车架内侧走线,尽量避免在车架外侧走线。 过梁时,如果能在梁下走线,尽量不要在梁上。 线束分支的布线布置应顺畅、合理,不得出现走弯路、弯折等现象,如图3所示。对于线束分布比较集中、分支较多的区域, 整体线束防护罩可以考虑使线束的整体布局美观、规整。

汽车线束的布局是一个复杂而重要的过程。 不合理的线束布局可能会导致线束断线或连接器端子断开等故障影响电气功能,并可能发生线束火灾等严重事故。 本文对线束布局进行了基本描述。 在实际的装配布局中,技术人员需要不断探索,积累经验,制定出更合适的布线路径和方法。